Dekarbonisierung in der Metallverarbeitung: Mit validen PCF-Daten zum Wettbewerbsvorteil

Wer in der Metallverarbeitung seinen Product Carbon Footprint nicht kennt, verliert in Zukunft Aufträge

Immer häufiger fordern OEMs von ihren Zulieferern belastbare PCF-Daten - oft mit knappen Fristen und klaren Erwartungen. Für viele Unternehmen der Metallverarbeitung wird das zur entscheidenden Bewährungsprobe: Wer keine transparenten Emissionsdaten vorlegen kann, verliert zunehmend an Wettbewerbsfähigkeit - unabhängig von Preis oder Qualität. Was vor Kurzem noch Ausnahme war, ist heute Voraussetzung für den Marktzugang.

Warum zunehmend nach Produkt-CO₂-Daten gefragt wird

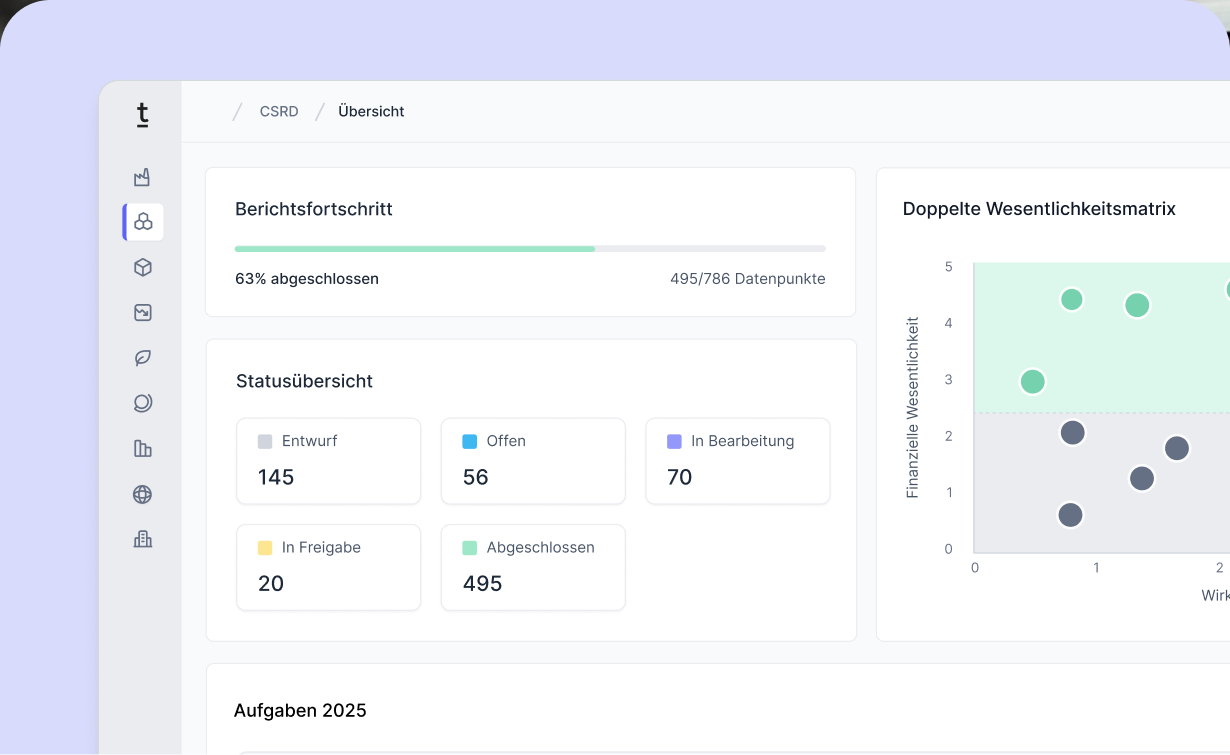

Große Unternehmen müssen ihre Scope-3-Emissionen offenlegen – also die CO₂-Bilanz ihrer gesamten Lieferkette. Die Corporate Sustainability Reporting Directive (CSRD) macht detaillierte Angaben zunehmend zur Pflicht. Parallel steigen die Preise im EU-Emissionshandelssystem kontinuierlich, und der Carbon Border Adjustment Mechanism (CBAM) belegt zunehmend umfangreich Importe mit CO₂-Kosten.

Diese regulatorischen Anforderungen geben OEMs aus Branchen wie Automotive oder Maschinenbau konsequent an ihre Zulieferer weiter. Der sogenannte Trickle-down-Effekt erreicht damit auch mittelständische Unternehmen. Product Carbon Footprints werden zum entscheidenden Kriterium bei der Auftragsvergabe. Die Botschaft ist klar: Wer keine belastbaren CO₂-Daten für Produkte liefert, gefährdet Bestandsgeschäft wie Neuaufträge und riskiert perspektivisch den Ausschluss aus wichtigen Lieferketten.

In der Metallverarbeitung ist die Erhebung des PCF besonders anspruchsvoll - und zugleich besonders wirkungsvoll. Hoher Material- und Energieeinsatz, komplexe Fertigungsprozesse und variantenreiche Stücklisten machen Transparenz herausfordernd, aber strategisch wertvoll.

Wo Druck entsteht, enstehen auch Chancen. Unternehmen mit niedrigem CO₂-Fußabdruck positionieren sich als „Preferred Supplier", rechtfertigen Preisprämien und erschließen anspruchsvolle Kundensegmente. Die Investition in Dekarbonisierung ist keine Kostenbelastung, sondern aktive Investition in Wettbewerbsfähigkeit und Marktanteile.

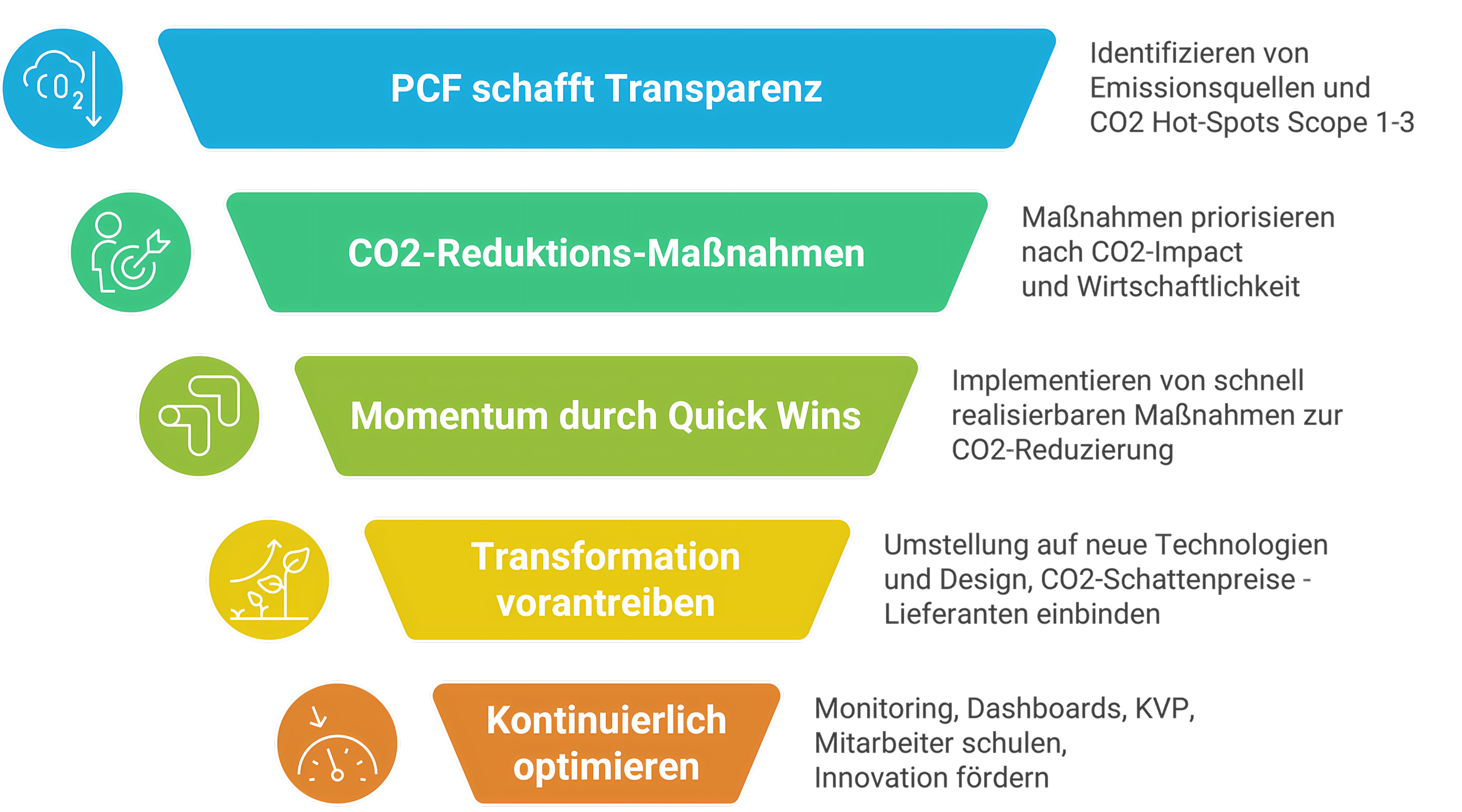

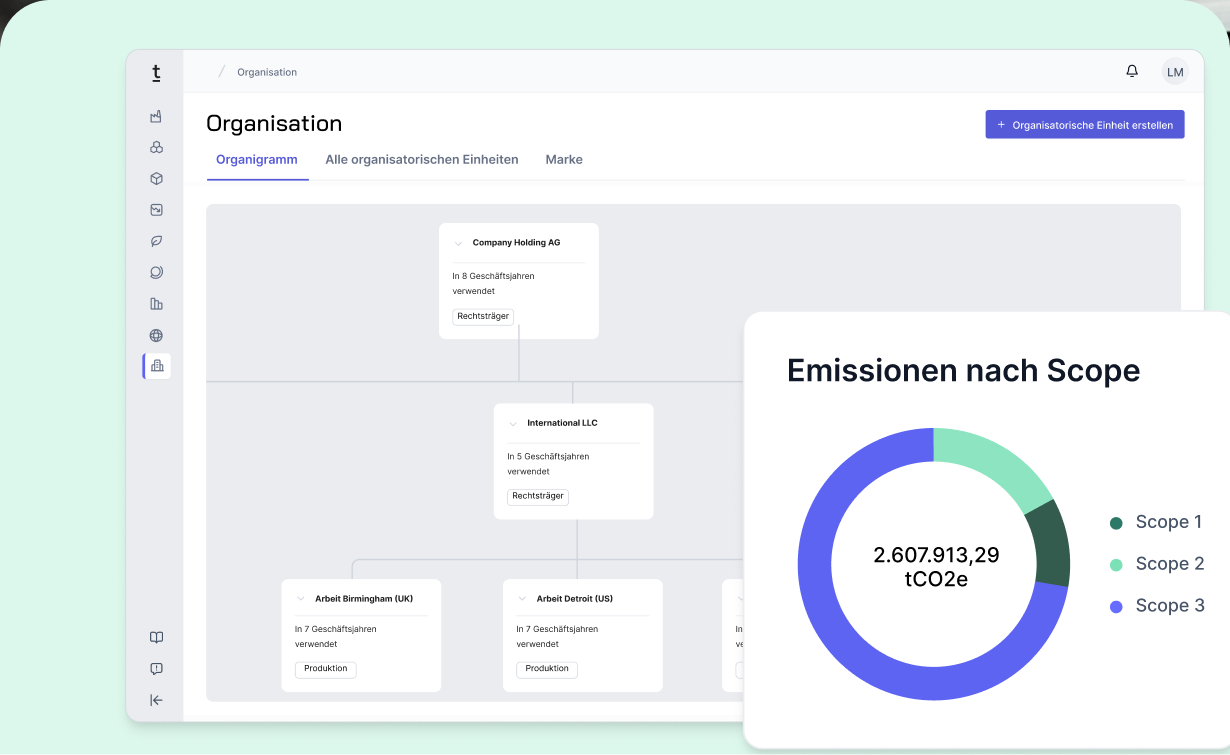

Ihr Fahrplan zur Dekarbonisierung

Dekarbonisierung ist kein einmaliges Projekt, sondern ein kontinuierlicher Prozess. Ein strukturierter Fahrplan hilft, die Komplexität zu beherrschen, Prioritäten zu setzen und die Organisation schrittweise mitzunehmen.

Die beste Basis legt ein valider PCF:

Der größte Hebel liegt meist außerhalb der Werkstore - und damit im Einkauf

Die Produkt-CO₂-Bilanz eines Metallverarbeiters entsteht an drei Stellen:

- in der vorgelagerten Kette (Scope 3 Upstream),

- in den eigenen Prozessen (Scope 1 und 2) und

- in der nachgelagerten Kette (Scope 3 Downstream)

Eine präzise Analyse dieser gesamten Kette ist der Ausgangspunkt jeder wirksamen Dekarbonisierungsstrategie. Der größte Hebel liegt dabei oft im beim Rohmaterial. Die Primärmetallherstellung verursacht massive CO₂-Emissionen, die direkt in die eigene Bilanz einfließen. Die Unterschiede zwischen verschiedenen Herstellungsrouten sind oft enorm:

Stahl:

- Hochofen (Primärroute): ca. 2.500 kg CO₂/t

- Elektrolichtbogenofen: ca. 800 kg CO₂/t

Aluminium:

- Primärproduktion: ca. 12.000 kg CO₂/t

- Sekundäraluminium: ca. 600 kg CO₂/t

Diese Zahlen verdeutlichen: Allein der Umstieg von Primär- auf Sekundäraluminium reduziert die vorgelagerten Emissionen um bis zu 90 Prozent. Die strategische Beschaffung CO₂-armen Materials - sowie maximaler Einsatz von Recyclingmaterial - stellt oft den wirkungsvollsten und wirtschaftlichsten ersten Schritt dar.

Clever einkaufen bedeutet: CO₂-arme Quellen systematisch identifizieren, Lieferanten mit belastbaren Emissionsdaten auswählen und langfristige Partnerschaften mit Produzenten aufbauen, die in grüne Technologien investieren. Der Materialpass wird zum Wettbewerbsvorteil.

Eigene Prozesse: CO₂-Effizienz in der Fertigung steigern

Scope-1- und Scope-2-Emissionen entstehen durch Strom und fossile Brennstoffe in der eigenen Fertigung. Die Variantenvielfalt in der Metallverarbeitung – unterschiedliche Materialien, Lose, Prozessketten – treibt die Komplexität. Erfolgreiche Unternehmen kuratieren diese Vielfalt: Sie standardisieren Materialien, reduzieren unnötige Varianten und optimieren Prozessketten auf CO₂-Effizienz.

Zerspanung und Umformung: Unterschätzte Dauerbrenner

In der Serienfertigung summieren sich kleine Energieverbräuche zu großen Summen. Zerspanungsprozesse verursachen ca. 0,2-0,3 kg CO₂ pro kg bearbeitetem Metall. Schmiede- und Pressprozesse liegen bereits bei 0,8-1,1 kg CO₂ pro kg Material. Moderne energieeffiziente Werkzeugmaschinen, optimierte Prozessparameter und intelligente Steuerungen erzielen signifikante Einsparungen - ohne Qualitätsverlust.

Wärmebehandlung: Die heißen Kostentreiber

Prozesse wie Härten, Glühen, Trocknen oder Beschichten zählen zu den größten CO₂-Quellen in der metallverarbeitenden Industrie. Sie verursachen ca. 1,5 kg CO₂ pro kg bearbeitetem Metall. Entsprechend groß sind die Reduktionspotenziale: Die Elektrifizierung bei grünem Strom eliminiert fossile Brennstoffe, Abwärmenutzung senkt den Gesamtenergiebedarf, optimierte Ofenanlagen verkürzen Zykluszeiten. Manchmal lohnt auch ein radikaler Blick: Ein neuer Verbund- oder Hybridwerkstoff kann eine energieintensive Wärmebehandlung komplett überflüssig machen.

Druckluft: Der oft unterschätzte Energieverbraucher

Nur ein Bruchteil der eingesetzten elektrischen Energie steht am Ende als nutzbare Arbeit zur Verfügung. Leckagen verschärfen die Verluste dramatisch. Zwar entstehen im Umlageverfahren nur ca. 0,15 kg CO₂ pro kg bearbeitetem Metall – doch über den gesamten Metalldurchfluss summiert sich das deutlich.

Maßnahmen wie die Leckageortung mittels Ultraschall, eine bedarfsgerechte Steuerung der Kompressoren oder der Einsatz alternativer Antriebssysteme zählen zu den effektivsten kurzfristigen Hebeln. Sie amortisieren sich meist innerhalb von zwei Jahren – und führen selbst ohne CO₂-Bepreisung zu spürbaren Energieeinsparungen.

Auch nach dem Werkstor zählt jedes Gramm

Scope 3 Downstream umfassen Logistik, Produktnutzung beim Kunden und End-of-Life. Optimierte Transportwege, Leichtbau-Komponenten für energieeffiziente Kundenanwendungen und recyclinggerechtes Design reduzieren den Lebenszyklus-Fußabdruck erheblich. Diese Maßnahmen verbessern nicht nur die CO₂-Bilanz, sondern schaffen echten Kundenmehrwert und stärken die Marktposition.

Die attraktivsten Hebel: Hoher Impact, schneller ROI

Nicht jede Dekarbonisierungs-Maßnahme rechnet sich gleich gut. Die Kunst liegt darin, Maßnahmen zu identifizieren, die viel CO₂ einsparen und gleichzeitig wirtschaftlich darstellbar sind:

Die dargestellten ROI-Werte sind Momentaufnahmen. Die tatsächliche Wirtschaftlichkeit hängt entscheidend von der zukünftigen Entwicklung der Energie- und CO₂-Preise ab. Eine Investition, die sich heute vielleicht noch nicht rechnet, kann bei steigenden Preisen schnell hochprofitabel werden.

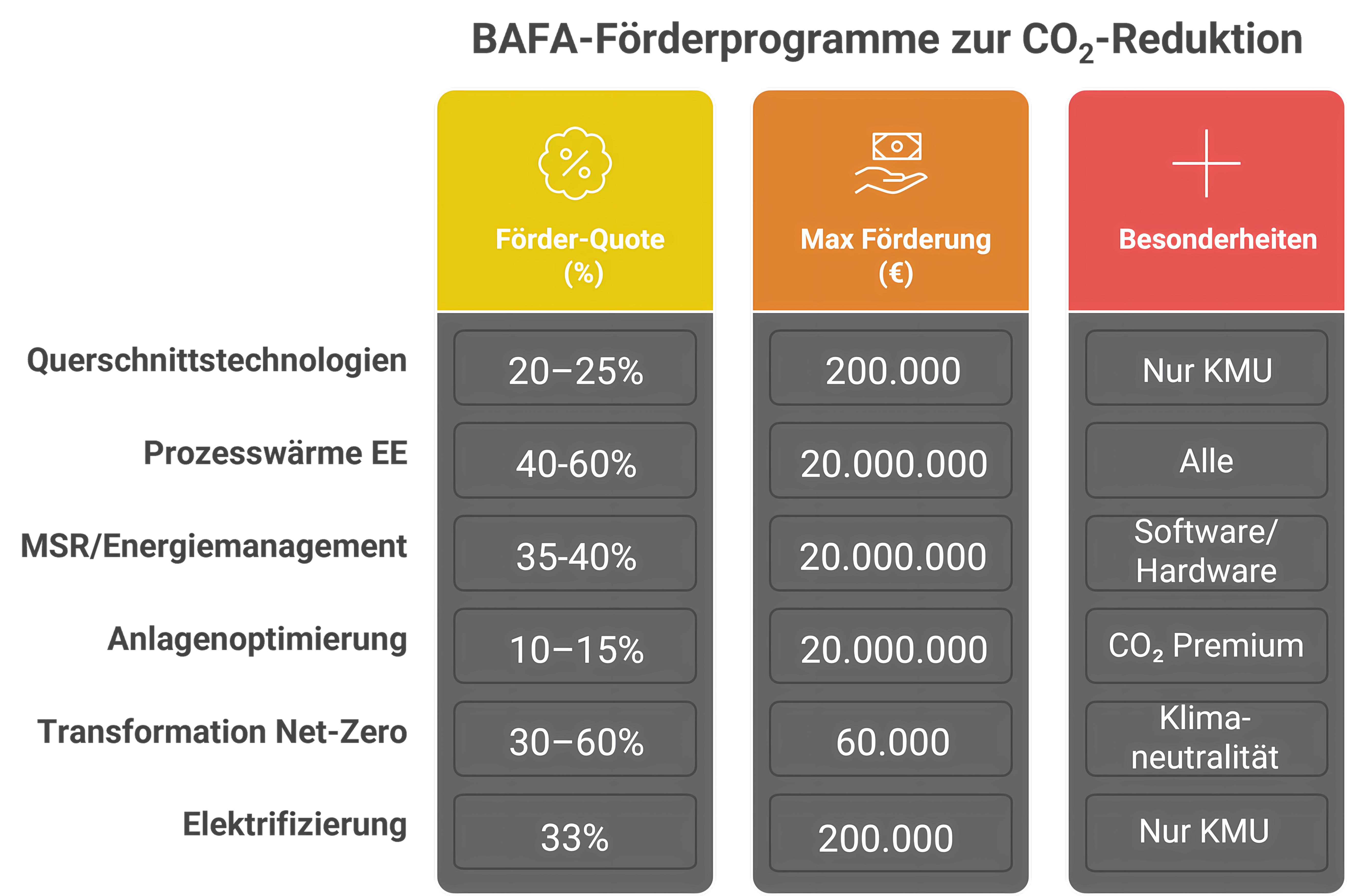

Förderung macht den Unterschied

Dekarbonisierung kostet Geld – aber Unternehmen müssen nicht alles selbst bezahlen. Gezielte Fördermittel-Nutzung für Maßnahmen der Transformation verbessert die Wirtschaftlichkeit entscheidend und verkürzt Amortisationszeiten drastisch.

Entscheidend ist, passende Programme zu identifizieren, sinnvoll zu kombinieren und Anträge sorgfältig vorzubereiten. Viele Unternehmen scheitern nicht an fehlenden Fördermitteln, sondern an der Komplexität der Antragstellung. Externe Berater mit Förder-Expertise zahlen sich hier mehrfach aus. Die Berater von apollo consulting sind BAFA-gelistet.

Fazit: Wer jetzt zögert, verliert morgen

Dekarbonisierung ist kein isoliertes Nachhaltigkeitsthema mehr, sondern ein zentraler Bestandteil unternehmerischer Strategie. Ihre Umsetzung erfordert klare Verantwortlichkeiten auf Führungsebene - denn dort wird über die langfristige Wettbewerbsfähigkeit des Unternehmens entschieden.

Wenn Klimaneutralität zur strategischen Priorität wird, verändert sich die Perspektive: Budgets werden gezielt eingesetzt, Prozesse neu bewertet und Verantwortlichkeiten klar definiert. Aus einer reinen Berichtspflicht entsteht ein messbarer Wettbewerbsvorteil. Unternehmen, die ihre Product Carbon Footprints (PCF) systematisch erfassen und steuern, sichern sich heute Aufträge und stärken ihre Marktposition langfristig.

Gleichzeitig wächst der Handlungsdruck. CO₂-Preise steigen, Kundenerwartungen nehmen zu, und staatliche Förderprogramme sind zeitlich und finanziell begrenzt. Wer zu spät reagiert, riskiert höhere Kosten, durch ineffiziente Nachrüstungen, entgangene Aufträge und verpasste Fördermöglichkeiten.

Die gute Nachricht: Die notwendigen Werkzeuge sind vorhanden. PCF-Erhebung, Prozessoptimierung, Fördermittelprogramme und technologische Lösungen stehen bereit – entscheidend ist, sie gezielt zu nutzen. Die Frage lautet also nicht mehr ob, sondern wie schnell und wie wirksam Unternehmen ihre Dekarbonisierung auf Basis belastbarer Emissionsdaten vorantreiben.

.avif)

.jpg)

.jpg)

-p-800.webp.avif)

-min-p-800.webp.avif)

-p-800.webp.avif)